- [03-04]·请示:关于迁移电线杆的方

- [03-03]·电线杆电压测量及安全措施

- [03-02]·铅笔画风景:电线杆的韵味

- [02-27]·冬季生产电线杆注意事项

- [06-12]· 水泥电线杆规格有哪些

- [06-10]·水泥电线杆的钢筋怎么辨别

(一) 受力理论分析

对水泥电杆进行力学性能试验,电杆会发生“适筋破坏”。这种破坏的特点是:受拉钢筋首先达到屈服强度,当维持应力不变而发生显著的塑性变形,直到受压区混凝土边缘应变达到混凝土弯曲受压的极限压应变时,受压混凝土被压碎,截面即告破坏,电杆在完全破坏之前,由于钢筋要经历较大的塑性伸长,随之引起裂缝急剧开展和电杆挠度的激增,将给人明显的破坏预兆。电杆受力过程可分为三个阶段:

1. 第一阶段:弹性阶段

当荷载较少时,水泥电杆截面内产生的弯矩很小,因此截面上的应变也很少,混凝土基本上处于弹性工作阶段,其截面应力与应变成正比。此外,电杆的挠度与弯矩也保持线性关系。荷载增大时,电杆截面弯矩和应变也随之增大,由于混凝土的抗拉能力远小于其抗压能力,故在受拉区边缘处混凝土首先出现应变的增长比应力的增长速度快的塑性特性。随着弯矩继续增大,直到加荷至截面弯矩达到其开裂弯矩时,受拉区边缘纤维的应变值将达到混凝土受弯时的极限拉应变,截面处于即将开裂状态,称为第一阶段末,体现水泥电杆的抗裂度。此时,受压区边缘纤维应变量测值相对还很小,故受压区混凝土基本上处于弹性工作阶段。

2. 第二阶段:带裂缝工作阶段

水泥电杆达到其开裂状态的瞬间,荷载只要稍许增加,在纯弯段内混凝土抗拉强度较弱的截面上将出现第一批裂缝,原先由混凝土承担的那一部分拉力将转给钢筋,使钢筋应力突然增大了许多,故裂缝出现时电杆的挠度和截面曲率都突然增大。截面上应力会重分布,裂缝处的混凝土不再承受拉应力,受压区混凝土出现明显的塑性变形。弯矩再增大,截面曲率加大,主裂缝开展越来越宽。当截面弯矩增加到某一数值时,受拉区纵向钢筋开始屈服,钢筋应力达到其屈服强度。第二阶段相当于电杆在正常使用时的应力状态,体现水泥电杆正常使用极限状态下的变形和裂缝宽度。

3. 第三阶段:破坏阶段

随着受拉钢筋的屈服,裂缝急剧开展,截面曲率和水泥电杆的挠度也突然增大,形成破坏前的征兆。由于中性轴继续往电杆另一侧受压区移动,受压区高度进一步减少,受压区混凝土压应力迅速增大,受压区混凝土边缘应变也迅速增长,塑性特征也行将表现得更为充分。当弯矩继续增大至极限弯矩时,受压区边缘混凝土将达到其极限压应变(一般可取0.0033),受压区边缘混凝土将被压坏并向外鼓出,电杆即将破坏。此时,在荷载几乎保持不变的情况下,裂缝进一步急剧开展,混凝土被完全压碎,截面发生破坏。第三阶段是截面破坏阶段,破坏始于纵向受拉钢筋屈服,终结于受压区混凝土压碎,体现水泥电杆正截面受弯承载力。

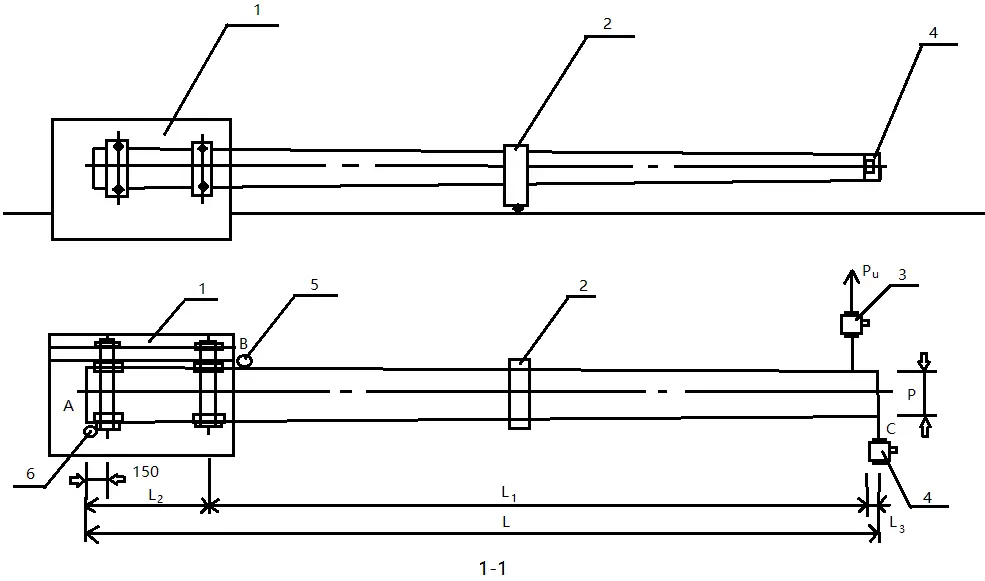

(二) 试验方法及计算公式

1. 锥形杆试验方法:悬臂式

悬臂式试验装置见图1-1,弯矩计算公式见:

2. 等径杆试验方法:筒支式

筒支式试验装置见图 1-2。

弯矩计算公式见式(1-2):

向下加荷时:

(三) 实例试验分析

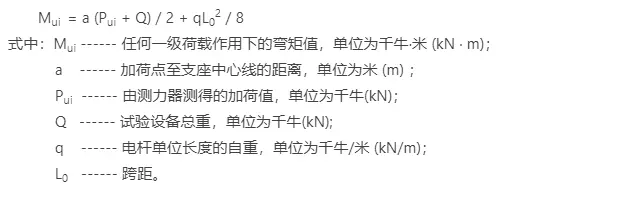

以锥形预应力环形混凝土电杆ZΦ190×12×K×Y(配筋:10根12m预应力钢丝9.00-1470-WLR-H-GB/T5223-2014,混凝土设计强度C50,壁厚设计值55mm,保护层设计值17mm)为例,按GB4623-2014《环形混凝土电杆》的附录B电杆力学性能试验方法加载,进行力学性能试验。

ZΦ190×12×K×Y电杆力学性能要求:抗裂检验系数≥1.0(开裂检验弯矩Mk:49.00kN*m);承载力检验弯矩Mu≥78.00kN*m;当加荷至开裂检验弯矩Mk时,电杆不得出现裂缝且挠度≤143mm;当加荷至承载力检验弯矩Mu时,电杆挠度≤1000mm,受拉钢筋不得拉断,受拉区混凝土裂缝宽度<1.5mm,受压区混凝土不得破坏。

加荷程序:

第一阶段:由零按开裂检验弯矩20%的级差加荷至开裂检验弯矩的80%,然后按10%的级差加荷至开裂检验弯矩,此时受拉区混凝土没有裂缝出现。继续按开裂检验弯矩10%的级差加荷至开裂检验弯矩130%时,B点受拉区混凝土出现裂缝。

第二阶段:由初裂弯矩卸荷至零,测量并记录其残余裂缝宽度及挠度值。

第三阶段:由零按开裂检验弯矩20%的级差加荷至开裂检验弯矩的160%后,按开裂检验弯矩10%的级差持续加荷至开裂检验弯矩的220%,然后卸荷至零,试验结束。

1.电杆力学性能实验数据记录,如下图所示:

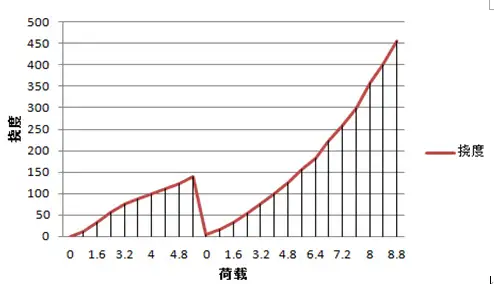

2.试验过程分析:

第一阶段的过程属于“弹性阶段”,由于预应力钢丝和混凝土之间的黏结力,预应力钢丝和混凝土共同工作,应力和应变大致成正比,应力和应变曲线接近于直线。在达到开裂检验弯矩的100%时,混凝土受拉区并没有出现裂缝,使得电杆保持了良好的刚度。

随着荷载的增加,预应力在截面下边缘混凝土中产生的预压应力将被荷载在截面下边缘产生的拉应力所抵消。在第一阶段末,推测在加荷至开裂检验弯矩的120%时,B点受拉区混凝土截面边缘处的预压应力为零(消压状态),值得一提的是,只有下边缘的混凝土应力为零,截面上其他各点的应力并不等于零,因此电杆依然具有良好的刚度。

在加荷至开裂检验弯矩的130%时,B点受拉区边缘混凝土拉应变达到极限,保持荷载3min后,极度细微裂缝产生(抗裂极限状态),肉眼几乎不可分辨,此时实测抗裂系数为1.3,挠度140mm,依然少于143mm(开裂检验弯矩下的挠度合格指标),这说明电杆的预应力钢丝张拉值控制到位,导致抗裂度和刚度较高,当电杆在荷载作用下产生拉应力时,首先要抵消预压应力,推迟了混凝土裂缝的出现。

第二阶段初次开裂的裂缝闭合,其挠度也仅为5mm,说明混凝土的预应力基本没有损失,预应力钢丝并没有发生屈服。

第三阶段的过程属于“带裂缝工作阶段”,由零按开裂检验弯矩20%的级差加荷至开裂检验弯矩的120%过程中的每一级的挠度和第一阶段的相同荷载下的挠度相差无几,而且第一阶段的初裂裂缝依然闭合,进一步证明第一阶段结束后预应力钢丝没有发生屈服,混凝土的预应力基本没有损失,因此有效地限制了裂缝的发展。

随着荷载继续增大,其他一些截面上也先后开裂,裂缝的产生使截面刚度降低,裂缝截面上受拉区混凝土退出工作,拉力全部由受拉区钢丝承受。在开裂检验弯矩的140%时出现第一个转折点,导致应变的发展远远大于应力的增加。当达到开裂检验弯矩200%时,荷载保持已经不是很稳定了,这说明不断有新的裂缝在产生,预应力钢丝持续发生形变。一直到达到开裂检验弯矩220%时,电杆的受拉钢筋没有拉断,所有裂缝依然没有贯通全截面,受拉区混凝土裂缝宽度<1.5mm,受压区混凝土也没有破坏的征兆,这主要得益于电杆采取了合适的配筋量且钢丝均匀布置。值得一提的是,越往杆顶方向,裂缝宽度越小,裂缝条数越少,这说明越往杆顶方向,混凝土受拉区的受弯程度越低,因此“钢筋质量检验”应在电杆梢部取样,那部分的钢筋受弯程度低。

电杆卸荷至零后,个别的裂缝重新闭合,但存在肉眼可辨的裂缝,肉眼目测残留挠度基本忽略不计,说明预应力钢丝依然没有屈服,而且原本混凝土受拉区还有残留的混凝土预应力。

- 上一篇:水泥电线杆的拉线安装技术规范

- 下一篇:登上水泥电线杆需要注意的安全措施